Обладая собственными (индивидуальными) свойствами эффективности, эксплуатационные показатели бетона существенно повышаются при его армировании арматурой в виде каркасов и сеток как ручного производства, так и сварных, производимых на специализированных заводах. Армирование бетона стальной арматурой по сути создает новый строительный композитный материал, количественно и качественно отличающийся при эксплуатации от отдельно составляющих его как композита бетона и арматуры.

Армирование железобетона, как при возведении панельных строительных объектов, так и объектов с монолитным каркасом может осуществляться двумя основными способами – так называемыми ручными сеткам (далее РС), когда вся заготовка стержней их сборка и соединение в сетку осуществляется непосредственно на строительных площадках или на ДСК (ЖБИ) вручную и сварными сетками заводского изготовления (далее ССЗИ), готовыми к потреблению, изготавливаемыми на специализированных заводах или в арматурных цехах строительных предприятий.

Можно сказать, что в РФ рынок сварной сеточной продукции уже сформирован. Сварная сеточная продукция включена сегодня в производственный сортамент не только многих предприятий малого и среднего бизнеса, а также некоторых крупных металлургических предприятий. Строители сегодня охотно применяют сварную сетку стандартных размеров для ускорения работ по армированию на отработанных и нормативно подкрепленных направлениях по ее применению. Но, действующий в настоящее время рынок несет в себе перекосы и наследие прошлого, благодаря существующей и очень консервативной нормативной базе и арматуре, из которой сегодня массово производится сварная сетка в РФ.

Общий характер рынка производства и применения сварных сеток

В РФ производится, в основном, стандартная сетка (с размерами, регламентированными стандартами). Стандартные сетки производятся и применяются по регламентированным параметрам габаритных размеров (длина х ширина), размерам ячеек (длина х ширина), диаметрам и классам проката и величине выпусков по длине и ширине.

В этом случае нормативно закрепленные параметры армирования и агрегатные характеристики сеток, кроме класса арматуры, в нормах отсутствуют. При такой регламентации сварная сетка имеет, в основном, нерасчетную природу и по всем нормам применения должна быть либо распределительной, либо конструктивной. Задача производителя в этом случае изготовить сварную сетку заданных геометрических параметров из заданного класса арматуры и диаметра. Сценарий ее применения также очевиден и прост – приобрести наиболее дешевую сетку.

Применение нерабочих сеток поставляемых на разного рода строительные площадки со складов и металлобаз, ведет для конечных потребителей к существенному перерасходу арматуры при их применении. Сетки за счет стандартного и не всегда оптимального конструирования и действующих норм соединения между собой путем нахлеста могут иметь по расходу арматуры низкую эффективность при армировании. Например, расход арматуры на нахлесты при соединении сеток без сварки в отечественных нормах более чем в 2 раза выше, чем в европейских и мировых при той же надежности соединений. Отсутствие в поставках конечного адресата при производстве сетки для исключения возможных рисков при дальнейшем сбыте со склада, заставляет покупателя, посредника заказывать и приобретать сетку на склад с одинаковым диаметром и классом арматуры в разных направлениях. Хотя для справки, отечественные стандарты не регламентирует применение одинаковых классов арматуры для рабочего направления и арматуры распределительной. При использовании же сетки с рабочей арматурой только в одном направлении и разных классов в разных, даже по отечественным нормам можно обеспечить экономию металла распределительной арматуры в разы.

Именно поэтому сегодня для заинтересованности покупателей в цепочке посредников и, зачастую, по договоренности с ними некоторые производители вынуждены манипулировать размерами арматуры на критической для агрегатной прочности сварной сетки границе и идти на сознательное нарушение регламентов по диаметрам для ее облегчения. Это достаточно широко распространенный рычаг, используемый сегодня для формирования и сохранения баланса спроса и предложения на стандартную сварную сетку. Но это также указывает на то, что такой рынок «вымирает», когда и производитель и потребитель из-за отсутствия конструктивных и прогрессивных решений идут на нарушение норм и фальсификацию для заработков.

Индивидуальное проектирование и заказы сварных сеток с разработкой индивидуальных чертежей имеет пока слабое наполнение и развитие из-за слабого спроса. Связано это, как уже говорилось, с устаревшей и очень консервативной нормативной базой, используемой для проектирования. По основному в отечественной расчетной практике нормативному документу СП 63.13330.2012 арматура в сеточном варианте армирования (в сварном или ручном) до сих пор рассчитывается отдельными стержнями. Для выполнения спроса в этом случае нужны специалисты проектировщики со свежими и прогрессивными взглядами и знаниями в области достижений зарубежных норм проектирования и программирования.

Очевидно, что рынок нерасчетной сетки стандартных размеров все-таки должен существовать, но только для закрытия некоторых отдельных сегментов в части армирования железобетонных конструкций неответственного назначения или в том случае, если сетка обеспечивает, например, распределение нагрузки для исключения трещинообразования при армировании и эксплуатации. Также и во многих других сегментах строительства, где при эксплуатации арматуры в сетках напряжения растяжения в одном или обоих направлениях гарантируются расчетами только в упругой зоне диаграммы растяжения арматуры при совместной работе с бетоном при эксплуатации, например, при перепадах температур.

В этом случае требования к арматуре и прежде всего, ее механическим свойствам, в особенности деформативности, могут быть осмысленно изменены, а линейка размеров существенно расширена. Так сегодня уже поступают многие производители сварной сетки, например, во Франции или Великобритании. Но при этом решительно важным становится полная прозрачность и идентификация сетки с альтернативными свойствами и с обязательной маркировкой при регламентации стандартами. Этот сектор привлекателен для изготовителя, так как защищен от рисков ошибок при расчетах и технологически прост в сортаменте при изготовлении.

В указанном сегменте армирования сегодня полноценно может быть использована холоднодеформированная арматура класса Вр500 по СТО 36554501-053-2017 «Холоднодеформированная арматура Вр500 для армирования бетона и кладки. Технические условия», разработанного АО «НИЦ «Строительство», в линейке размеров от 2,5 до 14 мм включительно. Удельный вес такой арматуры на рынке в РФ сегодня может составлять не более 5-7 % всего производимого объема арматуры. Такая арматура производится из катанки на отдельных производствах метизного сегмента и является аналогом для полноценной замены арматуры класса В500С по ГОСТ Р 52544-2006 и Вр1 по ГОСТ 6727-80.

Вся остальная арматура, в линейке традиционно сеточных размеров от 6 до 16 мм включительно может составлять от 4 до 5 млн тонн в год. Она производится на станах горячей прокатки в основном, преимущественно в прутках и небольшом объеме (до 7% ) в интервале размеров 6-12 мм в мотках.

Так как арматура в любом виде (как в мерном формате поставки так в мотках) используется при армировании в виде сеток и каркасов, то вполне очевидно, что ее объем определяется потребностью строек. И этот объем как спрос сегодня обеспечен предложением без особого дефицита.

Значит 4-5 млн. тонн арматуры в год – это именно тот теоретический объем рынка арматурного проката, который может быть реализован в РФ в сеточном сегменте в средней и долгосрочной перспективе. Это существенный сегмент рынка арматуры, переработка и применение которой в виде сварных изделий (сеток, каркасов и т. д.) заводского изготовления может обеспечить развитие целой перерабатывающей отрасли четвертого (метизного) передела металлургической промышленности в случае спроса строителей на такую продукцию.

Но так происходит, что именно в этом сегменте арматуры, а точнее в сегменте ее применения сейчас скапливаются все проблемы, затрудняющие или даже тормозящие развитие и спрос на индустриальное строительство, которое широко и оправдано используют технически развитие страны путем применения ССЗИ взамен ее ручного изготовления.

Так как все указанные объемы арматуры в 4-5 млн тонн/год реализуются на стройках в подавляющих объемах в прутках мерных длин, поиск и реализация эффективных путей перевода поставок мерной длины арматуры в мотки для более эффективного применения в строительстве является одной из главных сегодня задач метизного передела металлургии. В настоящей статье сделан анализ накопившихся проблем и приведены некоторые обоснованные предложения для практической реализации такого направления, затрагивающего дальнейшее и прогрессивное развитие как металлургической так и строительной отраслей.

Замена армирующей сетки ручного изготовления на сварные сетки заводского изготовления

Основным ключевым направлением повышения спроса на ССЗИ взамен использования РС при том же практическом объеме произведенного железобетона является поиск, обоснование и практическое обеспечение экономической выгоды строителей в такой замене.

Ручной труд, массово используемый сегодня в монолитном строительстве при армировании железобетона несет в себе массу недостатков влияющих на все показатели как со стороны сметы затрат на строительство , так и качества и надежности самих строительных сооружений.

Обоснование замены РС на ССЗИ уже достаточно хорошо освещено в технической и публичной литературе, как отечественной, так и зарубежной. Кратко такие обоснования можно свести к следующему.

Более половины всех проблем армирования РС связано с использованием ручного и зачастую, низкоквалифицированного труда. Это, прежде всего, низкое качество арматурных работ, перерасход арматуры за счет дополнительного армирования для компенсации рисков от использования низкоквалифицированной рабочей силы и ничем неоправданных отходов, например, по статье «обрезь», низкая производительность при армировании, большой штат работников с циклическим графиком загрузки.

Только по статье «обрезь» или «отходы» (общепризнанная цифра фактических отходов может составлять не менее 5%) при технологическом раскрое непосредственно при армировании может приносить строителям более 250 тыс. тонн в год непродуктивного (убыточного), т. е. невостребованного и неоплаченного проектами) металла, приобретаемого по рыночной цене. Наличную обрезь зачастую укладывают в бетон без проекта для сокрытия таких расходов, потому, что утилизация и сдача отходов в металлолом также требует дополнительных и необоснованных трудовых и материальных затрат и нормативного обоснования убыточности при существенной разнице цен металлолома и приобретенной арматуры.

Бесспорными преимуществами применения готовой ССЗИ при армировании железобетона, в том числе при применении монолитных каркасов, можно назвать высокую производительность армирования больших площадей при минимальных затратах труда, снижение сроков выполнения арматурных работ и снижения норм затрат труда и металлопотребления.

Все эти преимущества уже имеют «устоявшиеся» в строительном сообществе числовые показатели. Так производительность армирования некоторых плоских плит готовой сварной сеткой заводского изготовления может быть увеличена на 250%. При использовании ССЗИ вместо РС в среднем производительность при армировании одной плиты может быть увеличена на 15 чел-час/тонну сетки. Это позволяет сэкономить рабочее время в 4–11 раз. За счет оптимизации и осмысленного индивидуального проектирования сеток и исключения отходов и обрези без снижения агрегатных прочностных характеристик железобетона можно до 15–20% уменьшить расход металла, а за счет сокращения штата до 30–40% снизить удельные трудозатраты по смете проекта.

При применении ССЗИ повышается надежность, увеличивается срок службы и снижаются затраты по эксплуатации зданий и сооружений, исключается зависимость и снимаются проблемы по качеству работ, присущие ручному труду, снижается отрицательное влияние человеческого фактора.

Индустриальное армирование готовыми сетками представляет собой конвейер, позволяющий реализовать все перечисленные логистические и экономические преимущества.

В конечном итоге все это дает строителям возможность строить жилье в разы быстрее и с большой экономической выгодой для себя и покупателей. Повышение надежности как обратная реакция на известные в мире, а также и в РФ катастрофы строительных объектов и жилья как бренд проекта или компании может стать одной из естественных причин повышения спроса на жилье и коммерческую недвижимость.

Именно поэтому удельный вес применения арматурного проката в сварных сетках и каркасах для ведущих в строительстве стран составляет: Швейцария – около 70%, Германия – около 35%, Франция – около 24% с динамикой активного роста.

Россия в этих показателях отстает очень существенно (не более 5–6%). Но несмотря на слабое современное наполнение и излишний консерватизм в методах проектирования в области монолитного железобетона, применение ССЗИ и каркасов находит сегодня свое переосмысление. И у нас начинают образовываться цивилизованные очаги реализации таких проектов.

На примере Санкт Петербурга, благодаря частному и прогрессивному предприятию – производителю сварной сеточной продукции СК «ЛенСтройДеталь», мы уже наблюдаем активную смену технологии армирования в монолитном строительстве. Такие строительные компании как «ЛенСпецСМУ», «Лемминкяйнен», «Рант», «ЦДС», « NCC», «BONAVA», «ЕВРОМОНОЛИТ», «СetlCity», «MASTER», «YIT» и другие уже ориентируются на передовые и эффективные технологии армирования готовыми сетками.

В Ижевске и Удмурской области в целом благодаря частному предприятию МК «ЦЕНТРМЕТАЛЛ», основного поставщика сварной сеточной продукции в Поволжье, осуществляются коммерческие поставки ССЗИ и каркасов непосредственно на строительные объекты по проектам.

В Челябинской области, в г. Челябинск и Южном Урале в целом производитель сварной сеточной продукции Группа «АСТ» в сотрудничестве со многими строительными компаниями, например, «ЮУ КЖСИ», «MD GROUP», СК «НИКС», СК «ЛЕГИОН», ГК «ПИК», «АКАДЕМ CITY» и др. в промышленном масштабе обеспечивает реализацию армирования строительных объектов различного назначения ССЗИ. |

В Московской области ПК «ХРОМБУР» ведущий производитель сварной сеточной продукции в Подмосковье проявляет интерес и уже оказывает содействие крупным строительным компаниям и девелоперам г. Москвы и Московской области в реализации проектов перехода к индустриальному армированию объектов в монолитном строительстве.

Но пока это локальные примеры и их очень мало в масштабах всей России.

Игроки сеточного рынка

Являясь стратегически многофункциональной и межотраслевой задачей, индустриальное армирование монолитного строительства ССЗИ и каркасами вовлекает в реализацию проекта несколько групп важных игроков.

Прежде всего-это сырьевые производители: металлурги с мощностями производства горячекатаного подката и представители метизного сегмента переработки сортового подката в сварные сетки, представляющие также свои специализированные мощности. Важной и ключевой группой игроков являются проектировщики, обеспечивающие нормативный перевод стержневой арматуры в ССЗИ на стадии как уже готовых рабочих проектов, так и новых. И главной группой игроков здесь выступают непосредственно строители (заказчики проектов, инвесторы строительства или девелоперы).

Такая логистическая цепочка в реализации может быть рабочей только в том случае, когда каждая группа игроков как отдельное звено займет свою нишу и будет заинтересована в доходности своего участия. Это очевидно. Только своя ниша для каждой группы может быть гарантом коммерческого успеха.

Огромная работа, уже проведенная и проводимая в текущем времени позволяет с высокой степенью уверенности говорить о том, что такая заинтересованность может быть обеспечена при промышленных масштабах реализации проекта.

Но, как показывает практика, этот процесс пока серьезно сдерживается внутренними проблемами, которые не позволяют прозрачно и свободно начать промышленную реализацию такого проекта в масштабе РФ.

Среди многих как объективных, так и субъективных причин сдерживания, можно выделить наиболее важные, которые могут сыграть сегодня определяющую роль, как в эффективном развитии любого этапа проекта на стартапе, так и на его масштабирование в дальнейшем. Остановимся на следующих важных проблемах.

Нормативная база для производства сварной сетки

На сегодняшний день в сегменте производства ССЗИ и каркасов можно назвать следующие нормативы, в той или иной степени регламентирующие параметры сетки (геометрические и агрегатные) при изготовлении: ГОСТ 23279 – 2012, ГОСТ Р 57997-2017, ГОСТ 14098-2014 и ГОСТ Р 57357-2017/EN10080:2005.

Для изготовления ССЗИ применяется электроконтактная крестообразная сварка типа К1-Кт. Именно в этом сегменте сварных соединений в нормативном сопровождении сегодня возник в прямом смысле коллапс.

После отмены ГОСТ 10922-2012 ( регистрация отмены стандарта как национального 1835-ст от 24.11.2017) и введения ГОСТ Р 57997-2017 в части требований к сварным соединениям типа К1-Кт, практически определить и оценить фактическое соответствие требованиям стандарта прочностных характеристик сварного соединения К1-Кт невозможно.

В ГОСТ 57997-2017 неквалифицированно определены силовые характеристики сварного соединения К1-Кт, как с нормируемой, так и ненормируемой прочностью, если регламентирующие требования включают по тексту оценку именно сварного соединения, а не стержня, на котором это соединение выполнено. Так как само сварное соединение при регламентированном испытании подвергается только сдвиговой (касательной) деформации с разрушением (испытание на срез), то согласно известной формуле соотношения модулей G=0,4хE , где G- модуль пропорциональности касательных сил при срезе, E -модуль пропорциональности нормальных сил при растяжении вполне очевидна недостижимость равной прочности, (как указано, например, в 3.1 ГОСТ 57997-2017) сварного соединения с разрушением по схеме сдвига относительно разрушения по нормальным напряжениям при растяжении стержня арматуры. Это заведомо предполагает не выполнение требований ГОСТ 57997-2017.

Удивляет вообще рассуждения и свободная регламентация в ГОСТ 57997-2017 для сварного соединения К1-Кт понятиями удельных напряжений, в том числе и для соединения с ненормируемой прочностью (что является темой для отдельного обсуждения). Рассуждения имеются, а рекомендаций для расчета таких напряжений нет.

Очевидно, что здесь ключевым является определение площади сечения контакта в сварном крестообразном соединении, если регламентируются удельные нагрузки.

Единственная, имеющаяся в свободном доступе в России работа, где сделана попытка получения аналитического выражения площади контакта крестообразного сварного соединения, предполагает для расчета применение полинома второго порядка. Следует признать, что при оценке соответствия на срез сварного соединения типа К1-Кт требованиям ГОСТ Р 57997-2027 такой расчет в производственных условиях ДСК или ЖБИ практически невозможен. Других рекомендаций нет в принципе.

Именно в связи с указанными сложностями расчета площади контакта при испытании на срез соединений К1-Кт практически во всех действующих зарубежных нормативах, например, международных ISO 17660-1-2010, ISO 17660-2-2010 [27], национальных AS/NZS 15544.3-2008, AS/NZS 15544.4-2008, европейском EN10080:2005[30] и многих других, в том числе в ссылочных нормативах к ISO 17660, прочностные свойства сварного соединения на срез определяются по разрушающему усилию.

В случае продолжения практического применения ГОСТ Р 57997-2017 необходим срочный его пересмотр или отмена его в части регламентирования сварного соединения К1-Кт. В противном случае для огромного сегмента производства сварной сеточной и каркасной продукции ГОСТ Р 57997-2017 бесполезен, а пользователь стандарта вводится в заблуждение.

Удивителен факт введения ГОСТ Р 57997-2017 как процедура. На сайте ресурса «Национальные стандарты» Росстандарта в информации по введению ГОСТ Р 57997-2017 отсутствует ссылка на отменяемый (заменяемый) при этом стандарт. По факту получается, что стандарт введен впервые без ссылки на замену другого. Идентично трактуется его введение в титуле стандарта.

При такой процедуре введения становится проблематичным, а может быть даже невозможным практическое и полноценное применение стандарта ГОСТ 23279-2012. В нем в разделе «Технические требования» указаны два важных пункта со ссылкой на ГОСТ 10922-2012 (5.9 и 5.10). Как следует из порядка применения ссылочных стандартов, что если стандарт отменен без замены, то положения, в котором дана ссылка на этот стандарт, применяются в части, не затрагивающей эту ссылку.

Так как ГОСТ 10922-2012 в РФ как национальный отменен без замены, а ГОСТ Р 57997-2017 введен впервые без ссылки на заменяемый им стандарт, то 5.9 и 5.10 ГОСТ 23279-2012 сегодня являются недействительными. Это делает применение стандарта ГОСТ 23279-2012 для производства сварной сетки невозможным или ограниченным по регламентации прочностных характеристик. Сейчас ГОСТ 23279-2012 может регламентировать только геометрические размеры сеток, что исключает изготовление по нему рабочей сетки, не смотря на применяемые классы арматуры.

Совсем неожиданным стала разработка и введение в РФ национального стандарта ГОСТ Р 57357/EN 10080:2005. Совершенно непонятна цель его разработки и введения, сопровождающаяся при этом цепью грубейших правовых и процедурных нарушений. При его разработке и введении были нарушены практически все основополагающие законы и нормы в отечественной стандартизации, например, ГОСТ Р 1.2-2016, ГОСТ Р 1.7-2014, №162 -ФЗ «О стандартизации в российской Федерации». Указанный стандарт не имеет утвержденного экспертного заключения об аутентичности текста перевода по действующей в РФ процедуре экспертизы переводов при оформлении ГОСТ со статусом IDT (идентичный). Как следствие в приведенном тексте стандарта, несмотря на установленный статус IDT (идентичный), много несоответствий и даже отсутствуют важные фрагменты текста.

ГОСТ Р 57357-2017/EN 10080:2005 во многом противоречит уже введенному ранее ГОСТ 34028-2016. К тому же у него введен ошибочный статус распространения (применения). Согласно установленному в стандарте коду ОКС (91.080. 40) указанный стандарт по области применения относится к бетонным конструкциям, но не относится к арматурным изделиям. Это факт.

В действующем состоянии ГОСТ Р 57357-2017/EN 10080:2005 может вводить как потребителя, так и изготовителя продукции в заблуждение, что решительно недопустимо. Только по перечисленным выше нарушениям, которые подпадают под действие п.10, статьи 24 № 162 - ФЗ, действие стандарта должно быть приостановлено.

В сухом остатке в сегменте производства сварной сеточной продукции и ее регламентации в полноценном виде применения может использоваться только ГОСТ 14098-2014. Но этот ГОСТ регламентирует чисто конструктивные параметры сварных соединений, не затрагивая их агрегатных показателей.

С отменой ГОСТ 10922-2012 как национального, в РФ на данный момент полностью «стерты» любые требования (даже чисто рекомендательные), по вязке арматуры, ранее хотя и в очень примитивном виде, но все-таки присутствующие в ГОСТ 10922-2012 (Приложение Ж, рекомендуемое). Это серьезный «звонок» для строителей, применяющих до сих пор вязку арматуры как основной способ ручной сборки арматурных каркасов, в особенности в арбитражных случаях.

Таким образом, в построенной сегодня нормативной цепочке, применяемой для изготовления ССЗИ и каркасов , нет понимания, как ей управлять в реальном производстве.

Как видно из приведенного анализа, сегодня в РФ отсутствует полноценный стандарт, по которому можно производить сварную сеточную продукцию, где способом соединения стержней является контактно-точечная сварка типа К1-Кт. Но значительное число производителей, не имеющих собственных норм (ТУ или СТО) по непонятным основаниям продолжают сегодня не только производить продукцию, как по ГОСТ 23279-2012, так и по ГОСТ Р 57997-2017, но и сертифицироваться по указанным стандартам.

Текущее состояние производств арматуры

Тема настоящего и следующих разделов является наиболее важной для оценки прежде всего экономической и коммерческой основы обсуждаемого проекта. Именно арматура и ее характеристики, как логистические, так и эксплуатационные могут оказывать очень большое влияние на индустриализацию строительства. Для армирования железобетона, в том числе сетками и каркасами используется общедоступная арматура, получаемая известными в промышленности способами. Это горячая прокатка, контролируемое термическое упрочнение в потоке прокатки, аналог зарубежного способа QST (Quenched and self-tempered) и холодное упрочнение (волочение).

Если представлять арматуру по классам прочности, на сегодня это классы А240, А400, А500, А600, В500С и Вр1. Первые четыре класса регламентированы в новом межгосударственном (введен как межгосударственный с 01.01.2018 и как национальный с 01.01. 2019) унифицированном стандарте ГОСТ 34028-2016 и массово производятся на станах горячей прокатки металлургических предприятий. Арматура классов А500 и А600 по ГОСТ 34028-2016 альтернативно может производится и как холоднодеформированная. В500С как класс холоднодеформированной арматуры регламентирован ГОСТ Р 52544-2006 , а проволочная холоднодеформированная арматура Вр1 регламентирована ГОСТ 6727-80.

В действующей десятилетиями системе сквозной практики сбыта (со стороны производителей) и снабжения (со стороны потребителей), соответствие арматуры задачам строительства оценивалось и опиралось практически только на технические требования, регламентируемые стандартами. Вопросы логистики как практики планируемого управления материально - техническим снабжением просто не были встроены не только в нормы на прокат, но в цепочку «производитель-потребитель».

Можно так сказать, что такая ситуация может быть одной из возможных причин серьезного отставания в объемах индустриализации стройиндустрии РФ от зарубежного уже развитого индустриального монолитного строительства.

Анализ логистики поставки арматуры потребителю

Основными ключевыми и достаточными моментами, которые могут и влияют на логистику трансфера, логистику производственных и складских издержек при переработке арматуры в сварные изделия после отгрузки с завода-изготовителя являются следующие:

Специально для показа границ ответственности производства на стадии изготовления арматуры и подтверждения важности логистики в цепочке «производитель- потребитель» используем пример изготовления арматуры класса прочности 500 МПа.

Согласно ГОСТ 34028-2016 для изготовления арматуры класса А500 со стандартными и дополнительными свойствами может быть рекомендовано применение трех способов изготовления ( 2, 3 и 4 согласно таблице 3). Способ 2 – это горячая прокатка периодического профиля с контролируемым охлаждением в потоке прокатного стана (аналог зарубежного способа «QST», упоминаемого выше), способ 3 – это холодная обработка мотков горячекатаного гладкого круглого проката с нанесением периодического профиля (аналог зарубежного способа «cold rolling»), способ 4 – это дополнительная холодная обработка горячекатаного проката периодического профиля (аналог зарубежного способа «cold stretching»). В случае микролегирования сталей, например, легирующими элементами V, Nb и Mo согласно требованиям Примечания 4 табл. 4 ГОСТ 34028-2016 возможно использование еще способа 1 (по аналогии , например, зарубежного способа «Microloy») – это горячая прокатка без контролируемого охлаждения.

ГОСТ Р 52544-2006 регламентирует арматуру класса В500С способом холодного деформирования (способ 3 по таблице 3 ГОСТ 34028-2016). Но, в отличие от ГОСТ Р 52544-2006, ГОСТ 34028-2016 регламентирует аналогичный класс арматуры А500 с дополнительными требованиями и гарантиями статистической надежности механических свойств, гарантией свариваемости согласно 6.1.4.2 ГОСТ 34028-2016 и показателя относительной площади смятия поперечных ребер fR . Это очень важные гарантии для холоднодеформированной арматуры, которые отсутствуют в ГОСТ Р 52544-2006.

Стандартом СТО 36554501-053-2017, уже упомянутому выше, также регламентируются требования к прокату класса Вр500, который с набором технических требований по группе 1 является практическим аналогом класса А500 ГОСТ 34028-2016 (способ 3, таблица 3). Все примеры приведены для того, чтобы показать возможности технологических способов, применяемых в РФ для производства арматуры одного и того же класса прочности.

При желании и при соблюдении и контроле за технологическими режимами, в том числе и за качеством сырья, можно производить арматуру класса прочности 500 МПа всеми перечисленными способами со свойствами очень близкими , но не одинаковыми, отвечающими требованиям стандартов. Без относительно формата поставки (вполне может быть и моток и мера) и конфигурации профиля (она не обсуждается, если регламентирована стандартом).

Если логистика не встроена в цепочку «производитель – потребитель» решение всех проблемных моментов, о которых мы указывали выше, остаются за переработчиком арматуры. В дальнейшем, о чем подсказывает элементарная логика, переработчик поменять что-то в свою коммерческую пользу не может. Поэтому как производитель промежуточной между производством арматуры и применением ее в бетоне продукции – ССЗИ и каркасов он в основных свойствах поставляемой ему арматуры выбирает , прежде всего, логистику. Затем уже оцениваются свойства, реализуемые в бетоне при эксплуатации. Для производителя сетки вариантов в выборе требований к арматуре быть не может, иначе он не сможет обеспечить плановую маржинальность своего производства.

Этот вывод подтверждается простым примером. Сегодня на рынок поступает два формата мотков – моток арматуры класса В500С условно рядной намотки компактных размеров и высокой относительной плотности смотки и моток со станов горячей прокатки с конвейера «Стелмор» – «рыхлый», с низкой относительной плотностью, существенных габаритных размеров (в особенности по длине) и зачастую с перепутанными витками. Для дальнейшего передела очевидны преимущества первого, что сказывается на предпочтениях переработчиков.

О конфигурации периодического профиля. Арматура класса В500С производится с трехсторонним профилем (форма 3ф по ГОСТ 34028-2016). Такая конфигурации имеет более высокие технологические свойства для переработки, чем профиль формы 2ф по ГОСТ 34028-2016, который изготавливают на станах горячей прокатки для класса А500. Очевидно и здесь предпочтение остается за классом В500С. По чистоте поверхности от окалины. Безусловно, при холодной деформации в роликовых кассетах, практически вся окалина, имеющаяся на поверхности катанки с поверхности арматуры опадает. И опять это положительное качество, что при сочетании с химическим составом стали, обеспечивает качество и стабильность для применения контактно-точечной сварки, что также оставляет предпочтение за классом В500С. Таким образом, из-за отсутствия у арматурного проката класса А500 базового способа термического упрочнения всех перечисленных выше качеств по базовым проблемам, которыми обладает класс В500С благодаря способу его производства волочением, предпочтение будет всегда отдаваться последнему. С коммерческой точки зрения это очевидно. И это подтверждается практикой.

Для применения уже в бетоне формат поставки, как и конфигурация профиля со стороны преимуществ логистики не важны и при равных расчетных свойствах (расчетному сопротивлению, по сути определяющему расход арматуры согласно рабочему проекту), а также отсутствии каких-то либо запретов или рекомендаций на применение класса, дальнейший выбор способов производства определяется ценой арматуры. Возможны предпочтения по надежности, но мерилом снабжения сегодня все равно остается цена.

Работа предприятия – изготовителя арматуры – заканчивается на выборе способа производства. Далее отгрузка.

Базовые качества арматуры для армирования монолитного железобетона

Дополнительным и бесспорным аргументом в пользу применения арматуры класса В500С для производства сеток является обеспеченность однородности свойств по длине, что для арматуры термоупрочненной класса А500 является для многих заводов до сих пор нерешенной проблемой, и концы мотков проката до 60-80 м длиной (подтверждено исследованиями) продолжают поступать на рынок неупрочненными. По статистике ими продолжают армировать бетон без утилизации на стройках. Это крайне негативная ситуация, ведущая к реальным рискам для аварий.

Для производителя на этапе производства сетки механические свойства арматуры, если класс арматуры регламентирован, не так важны, и производитель сетки вполне буднично при их оценке довольствуется результатами, приведенными в сертификате качества производителя арматуры. Практика показывает их полное соответствие требованиям стандартов. Хотя сейчас в ГОСТ 34028-2016 процесс правки (а он неизбежен при изготовлении сетки) рассматривается как отдельный производственный процесс с испытаниями переработанной арматуры, но пока это требование еще не получило практического осмысления переработчиками.

Если же сравнивать фактический уровень механических свойств арматуры классов В500С и А500 , то картина переворачивается ровно наоборот.

Вообще тема гарантированной обеспеченности даже регламентированного уровня, например, по ГОСТ Р 52544-2006 механических свойств арматуры В500С в литературе для подготовленного по теме читателя далеко не нова, а число публикаций на эту тему не переходит в качество арматуры, хотя некоторые заказчики проектов даже высотных жилых домов панельной сборки по разным причинам все-таки продолжают проектирование с арматурой класса В500С.

Логика рассуждений проектировщиков, продолжающих применять при проектировании арматуру класса В500С в ответственном строительстве, в случае поступления заказа, достаточно проста. Во-первых есть заказ, во-вторых, отечественные нормы проектирования регламентируют минимальные границы в сегменте стандартных требований по показателю относительного равномерного удлинения при максимальном напряжении разрыва δmax не менее 2,5%, как для горячекатаной арматуры, так и холоднодеформированной. А прочностные свойства остаются в границах норм соответственно по классу прочности 500МПа. При этом гарантия и ответственность обеспеченности указанных показателей остается частично за заказчиком проекта и полностью за производителем арматуры.

На таких гарантиях хотелось бы остановиться чуть подробнее, так как остаются вопросы к законодателю.

Действительно, для класса арматуры В500С проблематичным было, остается и может оставаться и далее обеспеченность не только стабильного, но и регламентируемого нормами фактические значения показателя δmax (полного равномерного относительного удлинения при максимальной нагрузке). Равно как и отношения базовых прочностных характеристик - временного сопротивления разрыву к пределу текучести. Мониторинги показывают, что, например, показатели δmax для класса В500С статистически группируются, в основном, около, но ниже регламентированной ГОСТ Р 52544-2006 границы 2,5%, в отличие от класса А500, где фактические значения δmax статистически группируются значительно выше показателя в 5%. Это свободно проверяется и оценивается при испытании арматуры, поступающей на рынок. Как той, так и другой.

Другими словами, при внешних критических нагрузках, приводящих к поступругой работе железобетона (за границей предела упругости), арматура класса В500С может разрушится ранее бетона, у которого граница относительного удлинения до разрушения составляет 2,5%. Быстрому разрушению арматуры при достижении пластического состояния может способствовать и близкое к 1 отношение временного сопротивления разрыву к пределу текучести. Именно такая ситуация приводит к лавинообразному мгновенному разрушению, без трещинообразования. Это опасно критически.

В последних исследованиях, например, проведенных АО «НИЦ «Строительство» показано, что арматура класса В500С (правда конкретного производителя, что нужно отметить) показала наихудшие из всей другой исследуемой арматуры показатели по сопротивлению огневому воздействию. В этом смысле при проектировании зданий с высокой степенью огнестойкости, классом конструктивной и функциональной пожарной опасности, применение арматуры класса В500 требует обязательного учета ее низкой огнесохранности, что предполагает расчет такой арматуры вести, например, как класс прочности 400 Мпа.

Таким образом, имея примерно равные прочностные характеристики в номинальном выражении, по многим важным эксплуатационным характеристикам класс В500 существенно уступает классу А500. Такое положение не может не быть отражено в расчетных нормах при проектировании.

Однако удивительным образом в СП 63.13330.2012 арматура класса В500 и класса А500 для предельных состояний первой группы уравнены по расчетному сопротивлению, т.е. имеют равные коэффициенты надежности 1,15. При расчетах, при прочих равных условиях, это обеспечивает равный расход арматуры. Не понятно, что явилось основанием для этого?

Именно поэтому коэффициент надежности по арматуре 1,15, принятый в СП63.13330.2012 никак не увязывается с аналогичными коэффициентами для холоднодеформированной арматуры, производимой за рубежом.

Имея практически близкие, но далеко не одинаковые проблемы по нестабильности деформативных показателей холоднодеформированной арматуры и из-за опасений за безопасность ее применения, в Европе коэффициент надежности для холоднодеформированной арматуры класса В500А никогда не опускался ниже 1,20, а сейчас в некоторых странах он 1,25. В Австралии и Новой Зеландии, например, этот коэффициент для класса 500L (аналог европейского В500А и отечественного В500C) поднят до 1,56, когда при армировании применяется только холоднодеформированная арматура. Основная идея такого высокого расхода арматуры при армировании состоит в исключении ее работы в поступругом состоянии диаграммы растяжения. Такой коэффициент гарантирует силовую границу только упругой работы арматуры, что регламентировано в строительных нормах для расчета армированных холоднодеформированной арматурой железобетонных изделий. При этом чем отличается отечественная арматура класса В500 от аналогичной зарубежной в лучшую сторону, пока сказать или показать никто не может. С другой же стороны, именно по причинам ненадежности при эксплуатации вполне логично отечественный законодатель в СТО 36554501-059-2018 пунктом 6.7.6 перечеркнул огромный сегмент рынка для применения арматурного проката по классу В500С в сейсмическом строительстве, исключив применение арматуры с относительным равномерным удлинением при максимальном напряжении δmax менее 5%. Все это могло бы быть понятным, и класс арматуры В500С мог бы найти себе достойное место по применению, если бы все эти проблемы решались путем законодательного повышения гарантий применения. Уравнивание в надежности двух одинаковых классов по прочности явилось той услугой законодателя, которая уже более 15 лет не позволяет определить место арматуры класса В500С в иерархии арматурного проката и он до сих пор остается в подвешенном состоянии.

Возникает простой вопрос. Если арматура класса В500С приравнена по надежности при прочностных расчетах (теоретически) с классом А500, то как обеспечить эту надежность именно фактически в металле и непосредственно при эксплуатации в железобетоне? А уменьшение коэффициента в пользу, например, коммерческого результата по расходу арматуры, может рано или поздно сыграть с этой арматурой очень злую шутку.

Если ничего не менять, то это тупик.

Арматура класса В500С фактически и несомненно обладает качествами, позволяющими с высокой коммерческой эффективностью использовать ее переработку , в том числе и для производства ССЗИ и каркасов. Но как повысить надежность ее эксплуатационных свойств? Как сказано выше и как показывает широкая зарубежная практика (а критики ее применения пока нет), безопасность применения холоднодеформированной арматуры в расчетном железобетоне пока обеспечивается только повышением расхода арматуры за счет снижения ее расчетного сопротивления. Такие меры обеспеченности надежности, очевидны, но снижают конкурентные возможности ее по расходу. Есть еще один легитимный путь расширения области применения холоднодеформированной арматуры для ответственного строительства. Это достижения всех показателей на уровне класса А500Н по ГОСТ 34028-2016. За рубежом ведутся попытки достижение для класса В500А требований класса В500В. Это не просто, но результаты просматриваются. Тогда все встает на свои места и СП 63.13330.2012 с уравненными коэффициентами надежности и СП 36554501-059-2018 с огромным сегментом сейсмического строительства и огнесохранность и все остальное. Но для РФ такое направление потребует очень больших инвестиций, что на ближайшую и среднесрочную перспективу нереально. Очевидно, что и термоупрочненная арматура класса А500 в ее настоящем состоянии также не сможет обеспечить стратегию индустриального развития сеточного производства именно по полному провалу логистических показателей, ухудшающих к ней коммерческое отношение и повышающих себестоимость переработки.

Кроме того, для арматуры класса А500, производимой на станах горячей прокатки , все перерасходы, связанные с обрезью стержневого проката (о чем сказано выше) усугубляются поставками всей арматуры (мера и особенно моток) в плюсовом поле допуска предельных отклонений 1 м линейной массы. Для размеров арматуры 6-10 мм не восполняемый перерасход по этой статье может составлять до 2-6 % (в зависимости от состояния технологической и производственной базы производителя арматуры). А это примерно еще 135 тыс. тонн арматуры в год от общего объема применения. Но повышенная относительно номинальной фактическая линейная масса арматуры - это особая статья, которую, несмотря на полное использование тоннажа закупленной арматуры в железобетоне, можно считать недостачей для строителей. В расчете производства планового объема железобетона эту недостачу нужно компенсировать дополнительной, внеплановой, но обязательной закупкой.

Нет решений для термоупрочненной арматуры , кроме прямой утилизации, и по концам с ненормируемой прочностью для поставки арматуры в мотках. Но даже утилизация не всем приемлема со многих позиций.

Динамика изменения стратегии рынка будет зависеть от того, что придет на замену той и другой арматуры. А такая замена на громадном объеме рынка должна произойти обязательно и достаточно быстро, т. к. это очень емкий и коммерчески привлекательный сегмент. Новая арматура должна перенять все позитивное и исключить все негативное, о чем мы говорили выше.

Разработка предложений по производству ССЗИ и их применению

Принципиально такое решение не сложно, потому, что оно уже существует. В главном оно сводится к следующему. Производить и применять горячекатаную арматуру классов А500, А 550 и А600, с логистикой, позволяющей формировать при ее изготовлении моток рядной намотки, использовать для производства специальный периодический профиль для индустриальной переработки в сварные изделия и при изготовлении обеспечивать очистку арматуры от окалины.

Все эти операции должны быть унифицированы, сосредоточены в одном потоке и на одной технологической линии. Такая технология в России уже имеется, проведена ее полная апробация и получены все необходимые результаты. Первые данные об этой технологии были опубликованы в Журнале «ЖБИ и Конструкции» (№3, 2011, с.4-10), где можно более подробно ознакомиться с ее деталями.

Таким образом, метизная промышленность РФ как формальный сегмент металлургического производства готова на участках, где применение холоднодеформированной арматуры по известным и объективным причинам становится неактуальным и даже опасным , а арматура со станов горячей прокатки резко снижает экономические показатели за счет низкой технологичности переработки, к ее замене на горячекатаную арматуру периодического профиля с дополнительной холодной обработкой (способ 4 по таблице 3 ГОСТ 34028-2016). Этим закрывается важная технологическая часть для групп игроков- производителей сырья для изготовления ССЗИ и каркасов.

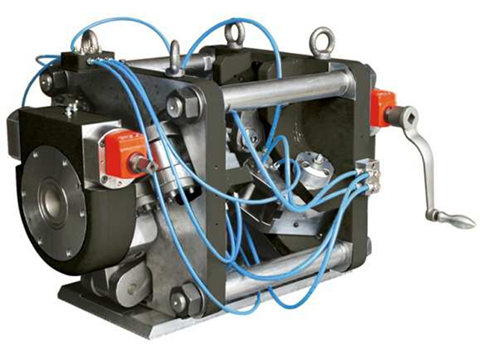

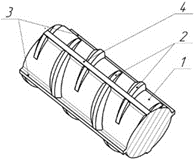

Причем при наличии достаточно большого количества завезенного импортного волочильного оборудования для изготовления холоднодеформированной арматуры по способу 3 таблицы 3 ГОСТ 34028-2016, практически все оно может при очень небольшой модернизации полностью переведено на производство заменяемой арматуры. Модернизация заключается в простой замене деформирующего инструмента. Роликовую кассету (рис.1) необходимо поменять на роликовую панель (рис.2). Другой модернизации не требуется.

Рис. 1 «Роликовая кассета» Рис. 2 «Роликовая панель»

Остальная часть – изготовление сварной сетки – вопрос несложный с технологической точки зрения, так как определяется, в основном, оборудованием, в приобретении которого особых проблем не существует. Остальное – это масштабирование таких производств и организация сети логистических центров с разработкой полной компьютеризованной логистики доставки ССЗИ с заданным графиком. Сегодня главная часть работы по проектированию ССЗИ для применения в монолитном строительстве сдвинута с места и, благодаря региональным стартапам можно прогнозировать профессиональное становление такой работы в ближайшем будущем на поток. Для создания сети логистических центров совместно с компанией ООО «НПО «СтройСталь» (г. Воронеж) разработан типовой проект логистического центра для производства ССЗИ объемом производства 50-80 тыс. тонн в год.. Общий вид типового логистического центра представлен на рис. 3 (а и б).

Рис. 3а Рис. 3б

Рис 3. Общий вид типового проекта логистического центра

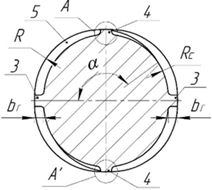

Для изготовления ССЗИ разработана конфигурация специального периодического профиля (рис. 4), а также арматурный проката Премиум - класса А500ПМ, А550ПМ и А600ПМ. Указанный прокат соответствует всем регламентированным по классификации раздела 4 ГОСТ 34028-2016. требованиям:

Форма профиля – специальный с закрытыми поперечными ребрами и 4-мя рядами продольных ребер (рис. 4).

Все эти требования обеспечиваются в одном стержне с отгрузкой по принципу из одного окна ( отгрузка с одного предприятия). Конфигурация специального профиля (рис. 4) относительно известных обеспечивает высокие технологические и коммерческие преимущества в дальнейшей переработке арматуры. Ниже приведена выписка по основным коммерческим преимуществам:

Рис. 4 «Конфигурация специального периодического профиля»

Для производства арматурного проката Премиум с регламентированными выше требованиями применяется сортовая заготовка в мотках со специальным периодическим профилем класса А400 по ГОСТ 34028-2018 с регламентированным химическим составом. При этом для сортовых подразделений металлургических предприятий прочностные свойства заготовки обеспечиваются горячей прокаткой низколегированной стали с однородностью свойств по длине, без контролируемого охлаждения и в плюсовом поле допуска линейной массы до 1-2%. Применение конфигурации периодического профиля с закрытыми поперечными ребрами может улучшать прохождение сформированного горячей прокаткой профиля по роликами и направляющим выходных устройств, снижать износ.

Все технологические разработки по производству арматурного проката Премиум класса защищены пакетом из четырех патентов на изобретение и полезную модель.

Рис. 5 «Сравнительный вид мотка для арматуры Премиум класса» Рис. 6 «Общий вид мотков рядной намотки»

Изготовление сварной сетки на таких предприятиях -логистических центрах осуществляется по стандартной технологической схеме на полуавтоматических или автоматических сварочных линиях отечественного или зарубежного производства.

Определение регулятора и его роль

Для организации и продвижения предлагаемого проекта перевода монолитного строительства на индустриальные рельсы необходимо назначить регулятора, обеспечивающего реальное профессиональное и финансовое сопровождение проекта. Для решения вопросов межотраслевого сотрудничества для отбора и продвижения наиболее перспективных отечественных проектов и инновационной продукции высокой готовности к внедрению была учреждена Автономная некоммерческая организация « Межотраслевой координационный центр инноваций» (АНО МКЦИ) .

В сотрудничестве с Комитетом по поддержке реформ России (Роскомреформ) «Межотраслевой координационный Центр Инноваций» в сегменте «Качество металлургической и строительной продукции» осуществляет реализацию программы по повышению эффективности строительства на основе привлечения проектов по разработке, оценке особенностей , анализу и систематизации применения инновационных технологий и продукции, обеспечивающих опережающий уровень развития стандартизации в металлургии и строительстве, высокую эффективность межотраслевого сотрудничества для поднятия уровня и качества строительства для обеспеченности комфортности и безопасности среды проживания граждан РФ.

В материале представлены анализ состояния дел в нормировании и производстве арматуры и сварных сеток и предложения по повышению эффективности монолитного строительства. Выбор в качестве локомотива такого развития инновационного продукта -ССЗИ, разрабатываемых по индивидуальным проектам, изготавливаемых из инновационного арматурного проката Премиум класса индустриальными способами и применяемых в готовом виде взамен консервативного и низкоэффективного способа армирования с применением ручного труда является сегодня наиболее готовым и реальным для промышленного внедрения.

Такое эффективное армирование обеспечивает уменьшение фактических сроков ввода строительных объектов, в том числе и жилья в эксплуатацию более чем в 2 раза. При переходе к проектному финансированию с 01.07.2019 такие результаты для застройщиков могут принести значительное снижение сроков погашения кредитов за счет более быстрого использования денежных средств на эскроу- счетах.

Источник: http://www.cstroy.ru